1 如何改善

敏捷开发过程改进案例

5月

A公司一直专门为某电信公司提供针对客服、线上播放等服务服务。

张工是公司的中层管理者,管理好几个开发团队,有5位项目经理向他汇报。

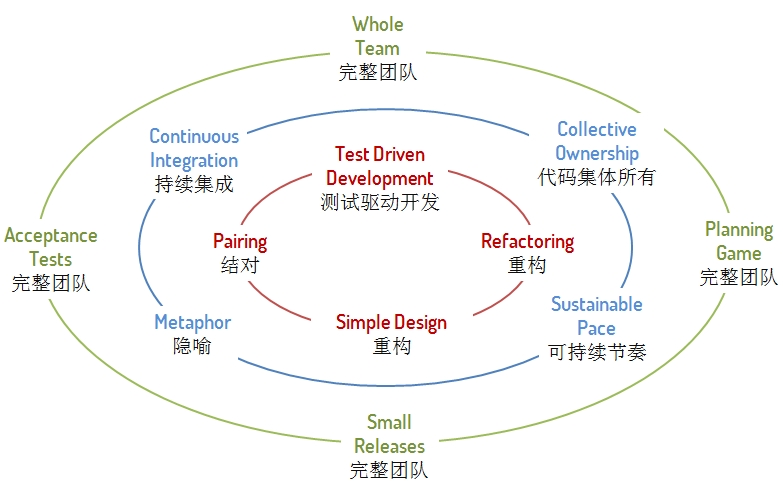

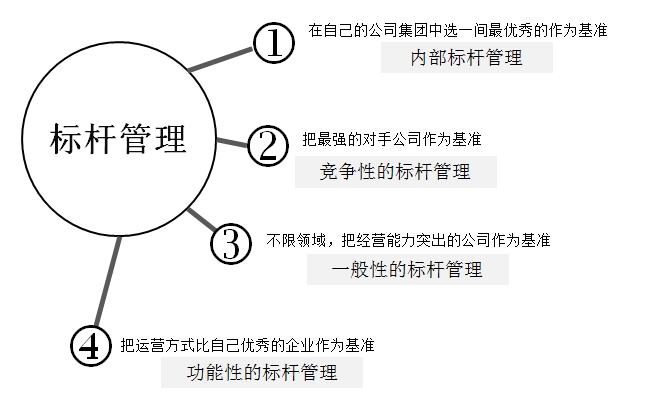

他听说老同学的团队都开始用敏捷开发,很感兴趣,便参加了几次敏捷交流会,觉得可以解决很多开发团队的问题,尤其是可以快速交付给客户。

他便提建议给部门经理推动敏捷开发,找咨询公司做相关培训,例如SCRUM Master 内部培训,然后全面开展实施。

开始时,部门经理有些怀疑,问:“听起来很吸引,但后面那些工程文档都不做,会不会影响质量和交付?客户都是专业做电信的,不缺钱,但是对质量要求很高。”

张工解释说:“只要利用敏捷把过程变成迭代,快速交付、改善工程的问题不难,主要是人的问题。”

部门经理听到敏捷可以比以前更快速交付,因之前客户经常抱怨项目延误,他也希望可以改变,就答应了。

8月

开发组长王工,三十出头,毕业后一直做开发,一年前晋升为组长。周五下班后与朋友喝酒,很开心地说: “太兴奋了。我们团队刚参加了两天SCRUM 培训,并指出我们以前按传统瀑布式开发的种种问题。我们会两周一次迭代并割接上线,还会与用户代表定期交流,不再会像以前几个月交付后才发现开发出来的功能不合需求。

现在团队合作不像以前只按工种工作,也会跟产品经理、业务方面更充分合作,给客户带来更高价值。

工作方式也会改变,以前要写需求、规格说明书,现在简单化成用户故事和产品需求卡片,以前我们要做详细项目计划和甘特图。以后会改成用燃烧图和看板。 每天用便利贴去谢要开发什么东西贴在白板上面,我们会改成叫SCRUM Team。工作区周围都有SCRUM 的海报,提醒我们SCRUM的重点。我们也没项目经理了,自己管理自己。部门经理会变成产品负责人,敏捷开发方式让我们团队自己做决策,不仅仅是技术方面,项目相关的也由我们项目组一起讨论决定。”

9月

王工的朋友老杨周五晚喝酒时问王工:”你们团队学完敏捷SCRUM后,项目如何?”

王工立马面露笑容,充满自信地跟大家说:“我们培训后就SCRUM的方法,每两周一个冲刺,每次冲刺前都会用故事点来估算每个功能多大,然后按本次冲刺的资源,估计可以完成多少功能。然后用看板来监控模块完成的情况,哪些在开发中?哪些已经完成?团队和管理者都可以一目了然,不用像以前……。”

“听你这样说,我也要尽快提议领导引入敏捷开发。”

“我还未说完,我们每天早上也按照SCRUM的规定站立会议,每人说自己完成了哪些任务,今天做什么……。”

10月

喝酒时老杨问王工:“你们项目如何?”

王工听完,没有立马回应,把注意力放在窗外的大街上,想了一下,然后说:“我们本应上周要完成一次冲刺后的割接上线,但被推到下次了。”

“为什么?”

王工说:“我们按培训学到的做冲刺计划会,按照产品的待办事项列表,团队利用扑克牌一起估算每一事项所需要的时间。我们总共8位开发人员,其中有一半是刚毕业不久,但大家刚上完培训,很有信心,虽然技术主管张工对我们出来的估算有些顾虑,觉得我们太理想,但大家刚培训完敏捷,张工也希望让部门经理尽快看到敏捷开发可以加快速度,我们就按这‘进取式’估算开展两周冲刺。但因新人多,编码水平有限,虽然大家已经尽快把开发出来的代码交给系统测试人员手工测试,依据测试发现的缺陷修正再测试,但割接上线期限前4天还有很多Bug没改好,最后3天,基本是天天加班,最终到上线期限仍然有不少问题,最终割接前测试,还是不能达到客户要求的水平,没办法上线。大家确实都尽力冲刺了,但未能达到我们本来希望的结果。”

“你们开发人员在提交代码到系统测试之前,有没有自己先自测?”

王工说:“我们敏捷开发每天早上站立会议上都用看板,记录每个模块的进度完成情况,开发编码人员都说自测过。”

“如果开发人员能自己把握好交付代码的质量。不应该等到系统测试才发现这么多问题要解决。你们团是怎么做自测?有记录吗?”

王工说:“这我就没有详细问了,因为我们学完SCRUM后,大家更关注开发速度,用看板保证按计划的进度,不延误。但没想到后面缺陷会这么多。而且有些问题改完以后还会导致另外一些Bug发生。到了最后,因为赶时间,大家对修改Bug已经麻木了。”

“你们之前不是都有代码评审和扫描的习惯吗?”

王工说:“之前,我们确实比较多评审,除了评审核心设计和代码,我们还要求组长抽查新人开发的代码,并且要求提交代码前必须通过扫描。但我们为加快速度,没有硬性要求必须先通过扫描。经你一问,我想这也可能是出现很多Bug的原因之一。”

“你们有没有事后迭代复盘?复盘可以帮团队分析之前有哪些不足,后面改进。”

王工说:“我们都交付不了,哪里有心情来做回顾、复盘。最后几天冲刺,大家每天都没睡好,大家都只想回去好好睡一觉。”

11月

部门经理之前收到客户总监电话,投诉一些技术缺陷,导致好几次不能按计划上线,问为什么正在交付的软件质量变差了?

张工被问到是什么原因时无法回答,只能说立马回去探索原因,尽快汇报。

张工从部门经理办公室出来后,找其中一位项目经理李工喝茶,问他对今次敏捷改革的意见。

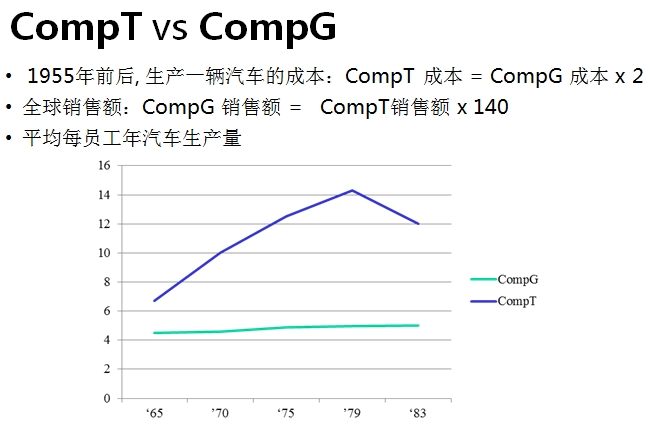

两人都赞同敏捷开发应能帮助团队提升,当张工问李工受什么可以改善的地方,李工说:“让团队自主是件好事,但因为我们专注做这块业务已经很多年了,本来业务的变化不多,只是一些功能小改动,所以开发人员尽量不去动核心代码,怕改动了反而会影响投产,切割不了。为了不动老代码,新代码都只能在核心的外围去写,但这种做法效率很低,不长久,估计一两年后会难以继续了,到时会被迫重写整个产品。而且懂老代码的开发人员大部分都离开了,代码维护越来越困难。

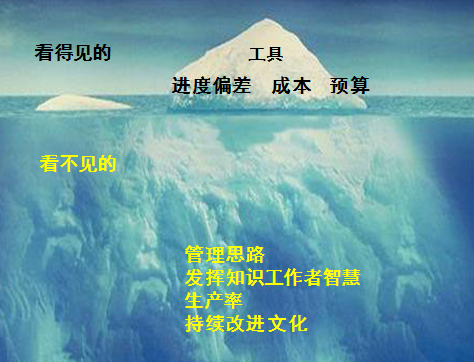

敏捷教练强调团队自主管理,给团队空间发挥。但SCRUM的教练缺乏软件工程的基础,只懂项目管理过程。所以他们也解决不了软件相关的问题。只是把精益管理怎么做迭代、怎么做回顾这些基本过程再解读一下,解决不了实际问题。”

张工说:“很赞同,这是必须要解决的问题。但现在燃眉之急是要解决主管提出的客户投诉不能按时交付这紧急问题。不然我们以后也不敢再提敏捷开发了。”

无论张工或李工也没有能去总结出什么好的解决方案。现在推行敏捷才刚刚3个月,绝不能打退堂鼓,回到本来的状态。但应怎么解决敏捷带来的问题,挽回部门经理与客户的信心呢?

= = =

![[职场] CAD设计师简历模板 #微信#知识分享#学习方法](https://img-blog.csdnimg.cn/img_convert/58f4740dfa7cc8efe3df2481441c82fc.jpeg)