本文将为大家讲解:如何做好仓库管理工作?好的仓库管理的流程是什么?

“软”即仓库管理系统,“硬”即仓库管理制度。系统和制度不是孤立存在的,它们相辅相成。比如,仓库管理系统可以通过扫描技术追踪货物流动,但若没有明确的存储规定和标准,系统也难以发挥最大效能。因此,软件系统与硬性制度的结合才能真正提升仓库管理的水平。

认真看完这篇文章,本文将说明如何“软硬兼施”地做好仓库管理工作——

一、传统仓库管理方式弊病

仓库管理对于企业的重要性不可忽视,它在供应链和物流管理中扮演着关键角色,直接影响着企业的效率、成本和客户满意度。但是传统的仓库管理方式存在着一些弊病:

1.仓库“盲收”问题严重

2.纸质单据抄写收发料作业效率低

3.库区库位划分执行不到位

4.物料管控单一

5.实时数据不准确

二、“软硬兼施”至关重要

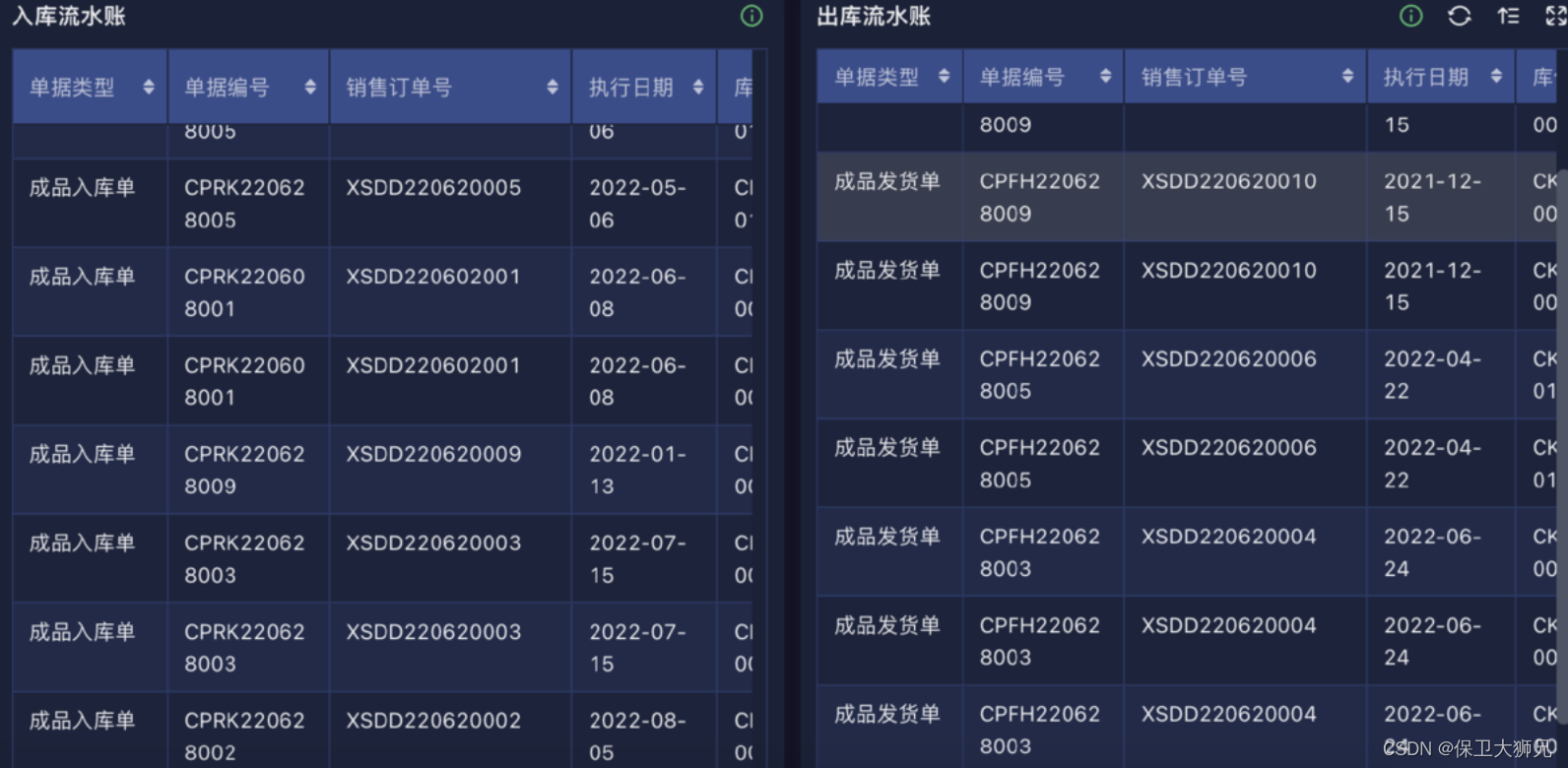

三、“软”:仓库管理系统建议

1.来料管理

2.拣配管理

3.成品管理

4.日常管理

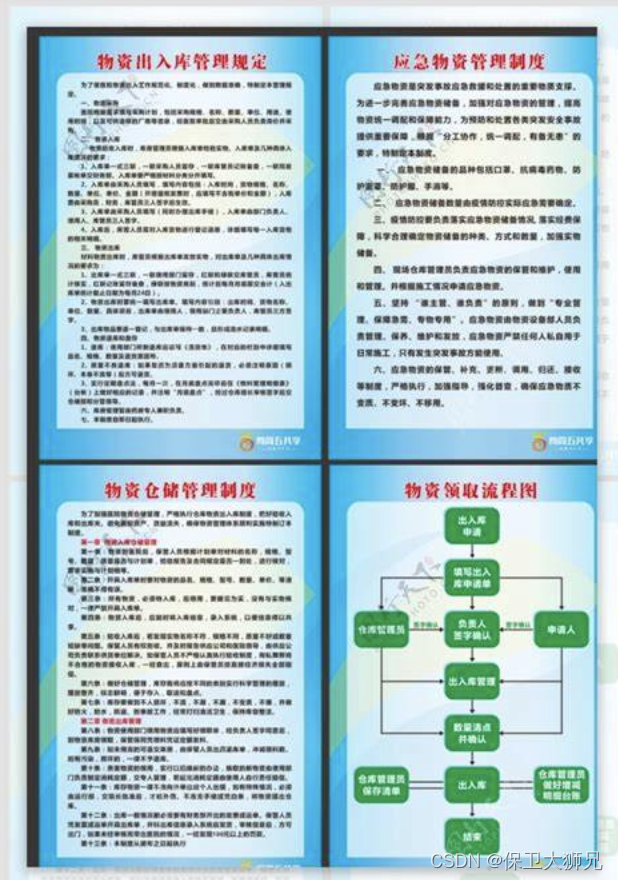

四、“硬”:仓库管理制度建议

1.先进先出原则(FIFO)

2.锁定库位原则

3.专料专用原则

4.库存的ABC管理原则

5.“六不入”原则

6.“五不发”原则

7.一次出库原则

8.门禁原则

9.“日事日毕、日清日高”原则

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。